Le Contrôle Non Destructif ou CND regroupe l’ensemble des procédés et techniques qui permettent de donner des informations sur l’intégrité et la santé d’un matériau ou d’une pièce à différentes étapes de la gamme de fabrication sans l’altérer ou la détruire. En effet, si la pièce présente des discontinuités importantes, il peut être envisagé de faire des réparations par soudage ou meulage (si autorisé dans le cahier de charges). Sinon, des étapes ultérieures (traitement thermique/ parachèvement) peuvent être économisés.

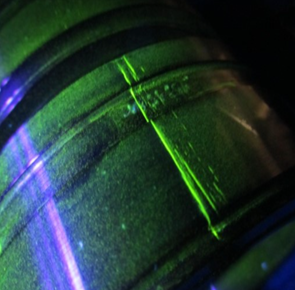

Pour ce procédé de contrôle, il existe quatre grandes méthodes de contrôle non destructif : la magnétoscopie (MPI), le ressuage, la radiographie et enfin les ultrasons (US). Comme la GTM France vise bien la qualité et la satisfaction de ses clients. Elle a instauré le contrôle magnétoscopie (MPI). En effet, ce procédé consiste à créer un flux magnétique intense à l’intérieur d’un matériau ferromagnétique. Lors de la présence d’un défaut sur son chemin, le flux magnétique est dévié et crée une fuite qui, en attirant les particules (colorées ou fluorescentes) d’un produit révélateur, fournit une signature particulière caractéristique du défaut. La magnétoscopie s’applique uniquement aux pièces ferromagnétiques. Elle ne permet de détecter que des discontinuités débouchantes ou légèrement sous-jacentes (environ 1 mm) comme les criques ou les tapures par exemple.